Con i suoi 57 forni in tutto il mondo e più di 10.000 addetti, ogni anno sforna 16.000.000.000 di bottiglie e vasi di vetro.

Un colosso.

Per Verallia Italia, tra il 2019 ed il 2020, abbiamo realizzato il nuovo Forno 43 a Villa Poma (MN).

Nello stile aziendale, anche questo cantiere ha dimensioni ciclopiche: 15.000 mq. di superficie complessiva con un’altezza massima di 26,00 mt. nella zona HOT END.

Proprio questa porzione del nuovo fabbricato, ospita il nuovo forno.

La colossale struttura metallica dell’impianto produttivo poggia su un solaio predalles che, per questa funzione, è stato dimensionato con un carico utile di 2.000 kg/mq. o, in alternativa, 15.000 kg. su un’impronta di cm. 30×30.

Stiamo parlando di performance incredibili per un solaio.

Per la sua realizzazione sono serviti:

♦ 50.000,00 kg. di ferro di armatura

♦ 800,00 mc. di calcestruzzo, con un “mix design” studiato apposta per questa realizzazione

♦ 600 ore complessive di manodopera impiegate

♦ 130 ore di controllo delle armature e dei dettagli costruttivi in fase di cantiere, prima del getto del solaio

⇒ Dati impressionanti ⇐

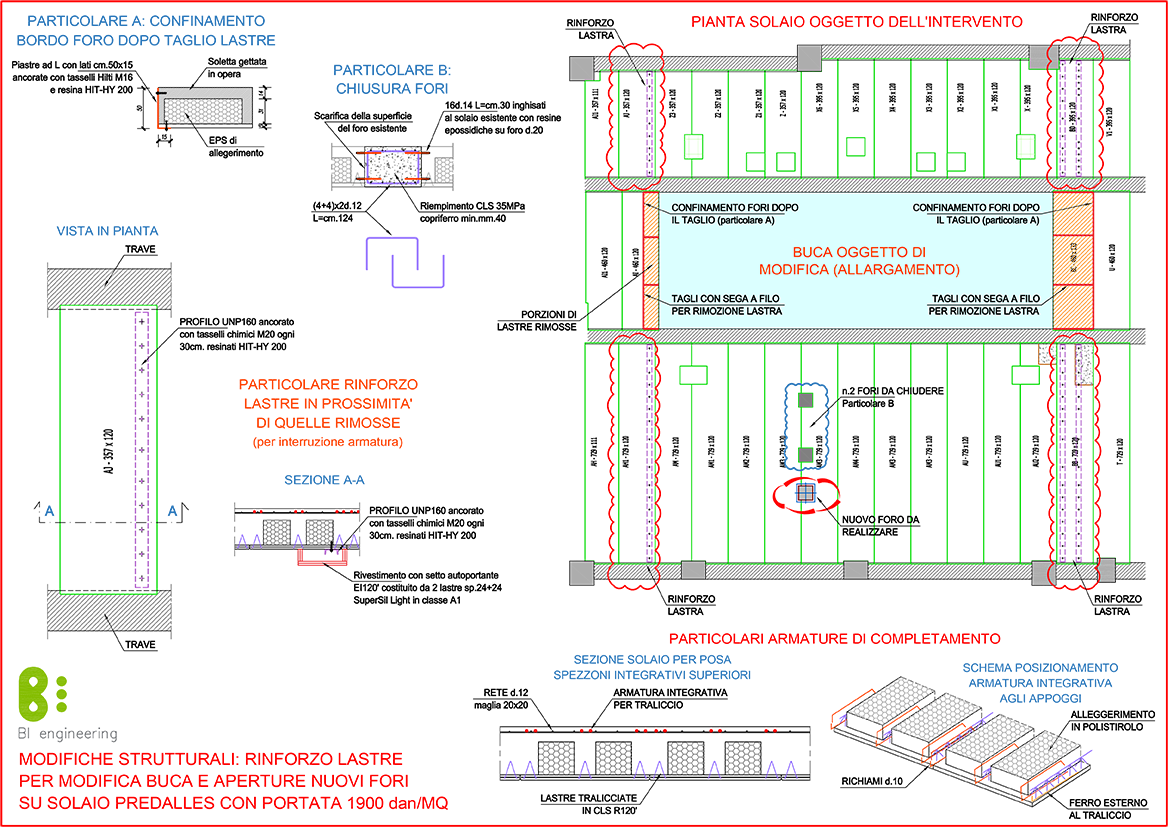

A seguito della sua realizzazione, la Committenza ha modificato il lay-out impiantistico del sito produttivo, rendendo necessario un taglio del solaio per accogliere i nuovi macchinari.

Per procedere a questa modifica si è sovrapposto il lay-out produttivo aggiornato sulla pianta del solaio esistente.

In questo modo sono state individuate le zone da rimuovere e le criticità strutturali relative all’intervento in progetto.

E’ stato effettuato uno studio che ha individuato le lavorazioni necessarie per mantenere inalterate le performance iniziali di portata del solaio: ovvero un sovraccarico utile di 2.000,00 kg/mq. o, in alternativa, 15.000,00 kg/mq. su un’impronta di cm. 30×30.

L’integrazione delle armature del solaio, eliminate ed interrotte dai lavori di taglio, poteva essere realizzato con 2 sistemi tra loro alternativi, ma di eguale efficacia:

⇒ Posizionamento di carpenterie metalliche

⇒ Applicazione di fibre di carbonio

Entrambe le soluzioni offrivano equivalenti garanzie a livello strutturale.

La scelta era subordinata ad altri fattori quali:

» Resistenza al fuoco

» Tempistiche

» Sicurezza delle lavorazioni

» Controllo e verifica costante dei lavori in fase di progetto e di cantierizzazione

In entrambi i casi la problematica relativa alla resistenza al fuoco veniva risolta con la protezione delle armature integrative mediante l’applicazione di un cartongesso R120.

La soluzione in carpenteria metallica era preferibile in quanto permetteva una protezione in cartongesso che occupava uno spazio limitato.

All’intradosso del solaio è appesa una complessa e ramificata rete impiantistica: per questo motivo la Committenza non ha voluto limitazioni alla possibilità di appendere gli impianti, vista anche la necessità di modifica degli stessi nel tempo.

Vi è stata poi la necessità di coniugare tempistiche e sicurezza delle lavorazioni.

Le tempistiche richieste dalla Committenza erano stringenti.

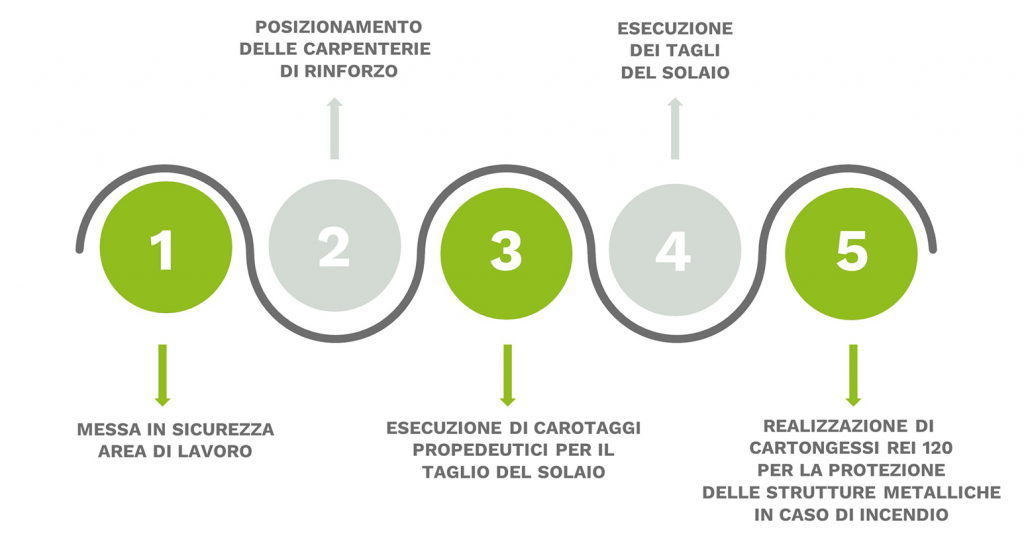

Nella sequenza:

Non c’era margine per errori o di rallentamenti: l’arrivo dei nuovi macchinari aveva una data precisa ed inderogabile.

La sicurezza dei lavori è stato un tema estremamente critico.

Nel periodo post 1° lockdown, causa Covid, c’era la necessità di evitare e contenere la presenza di personale estraneo a quello già presente in cantiere per evitare criticità che potessero bloccare l’avanzamento del cantiere.

Vista la numerosa presenza di addetti per l’esecuzione dei lavori, è stato approvato un protocollo di monitoraggio costante sul personale in cantiere con lo scopo di intervenire con tempestività in caso di situazioni critiche.

Pertanto la possibilità di installare strutture in carpenteria metallica con il nostro personale, era preferibile, soprattutto in tempo di pandemia.

La soluzione in carpenteria metallica permetteva un controllo certo e costante da parte della D.L. e del Collaudatore, sia in fase di progetto che in fase di cantierizzazione.

In fase di progetto erano stati individuati tutti i possibili imprevisti che potevano rallentare l’esecuzione dei lavori ed erano state concordate tutte le soluzioni da mettere in campo.

Era evidente che la soluzione da cantierizzare era quella che prevedeva l’utilizzo di rinforzi in carpenteria metallica.

Qui sotto l’elaborato grafico scaricabile.

Ottenuto il placet dell’intero team, si è proceduto con l’esecuzione dell’opera secondo questa sequenza:

Questa trasformazione doveva essere cantierizzata tassativamente tra il 05/06/2020 ed il 20/06/2020, in tempo per l’arrivo dei nuovi macchinari previsto per il 22/06/2020.

Con questo sistema di analisi sono stati eliminati tutti gli imprevisti per l’esecuzione dei lavori.

La perfetta progettazione ed organizzazione dei lavori da parte di tutti ha permesso di anticipare la consegna dell’opera al 13/06/2020, in anticipo di 7 giorni sul programma lavori.

BI engineering ha realizzato le sue opere garantendo:

1. Progettazione dell’intervento

2. Verifiche strutturali prima e dopo l’intervento

3. Progettazione della cantierizzazione dell’opera

4. Analisi della criticità dell’intervento nell’ambito della sicurezza del personale nell’opera

5. Analisi della criticità dell’intervento in caso di incendio

6. Garanzia dei tempi di lavoro

7. Pulizia dell’ambiente di lavoro

Scopri la sezione del nostro sito relativa elle MODIFICHE STRUTTURALI.